Stellen Sie sich ein Leben ohne Lebensmittel-, Bekleidungs- und Elektronikgeschäfte oder die entsprechenden Online-Shops vor. In einer solchen Welt zurecht zu kommen wäre eine ganz schöne Herausforderung, oder? Aber zum Glück müssen wir uns nicht mit dieser düsteren Vision auseinandersetzen, denn es gibt ja zum Glück Lebensmittel-, Bekleidungs- und Elektronikgeschäfte. Und dort sind die Regale immer voll und es gibt andauernd neue Produkte. Fast alles ist fast immer verfügbar. Das liegt auch daran, dass fast alles schon einmal mit KION in Berührung gekommen ist – und zwar in Warenlagern.

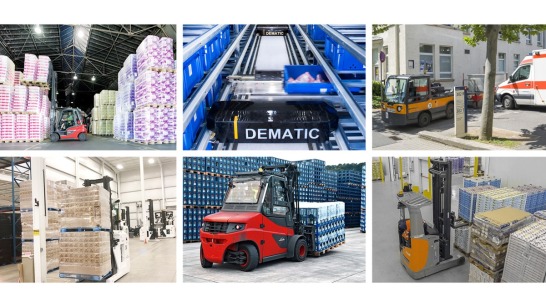

Globale Lieferketten hängen von zuverlässigen, innovativen Systemen, Fahrzeugen und Abläufen ab. Hier kommen die KION Marken Dematic, Linde Material Handling, STILL, Fenwick und OM ins Spiel. Denn alles, was im Regal steht, wurde zuvor mal gelagert oder mit einem Gabelstapler transportiert – oder beides. Schauen wir uns das mal genauer an.

Mehr Lagerfläche, mehr Kleidung

Fangen wir mit der Kleidung an, die wir jeden Tag tragen. Sie spiegelt unseren Stil und unsere Identität wider. Aber haben Sie schon einmal darüber nachgedacht, welche komplexen logistischen Prozesse sich im Hintergrund abspielen, um Kleidung vom Hersteller zu Ihrem Kleiderschrank zu bringen? Intralogistikunternehmen wie die KION Marke STILL spielen dabei eine entscheidende Rolle. Sie sorgen dafür, dass unsere Kleidung effizient gelagert, transportiert und ausgeliefert werden kann. Nach der Herstellung durchläuft ein Kleidungsstück ein komplexes Netzwerk logistischer Prozesse – von der Lagerhaltung und Bestandsverwaltung bis zu Transport und Distribution.

Ein Teil dieses Prozesses lässt sich bei der New Wave GmbH in Geiselwind (Bayern) betrachten, bei der vor allem Sportbekleidung der schwedischen Marke CRAFT vertrieben wird. Hier im Logistikzentrum stapeln sich unzählige braune Kartons in schier endlosen Regalreihen, die bis zur Hallendecke in 8,30 Meter Höhe reichen. Schnelligkeit und Effizienz sind entscheidend für einen optimalen Warenfluss. Deshalb wandte sich das Unternehmen an STILL, um die Versandabläufe weiter zu verbessern. Eine der wichtigsten von STILL implementierten Lösungen war ein Hochregallager. Es ermöglicht die maximale Nutzung des Höhenraums durch effiziente Ein- und Auslagerung von Waren. „Großes Augenmerk wurde auf die benutzerfreundliche und ergonomische Gestaltung der Bedienerkabine gelegt“, sagt Patrick Litz, Projektleiter bei STILL. Unter anderem wurden 33.000 Kommissionierplätze und 8.500 Palettenstellplätze realisiert. Das Zentrum in Geiselwind kann nun Bestellungen innerhalb von 24 Stunden oder weniger bearbeiten, ausliefern und so dafür sorgen, dass die neuesten Trends immer in den Regalen der Geschäfte in Ihrer Nähe zu finden sind.