„Ein grundsätzliches Problem“

Das Beispiel zeigt schlaglichtartig die Situation rund um die „Letzte Meile“ auf, wo zahlreiche Arbeitsschritte noch immer von körperlicher Arbeit geprägt sind: Zusteller fahren mit Fahrzeugen bis möglichst nah vor die Haustür, übergeben die Lieferung persönlich – und sind morgens und abends zusätzlich damit beschäftigt, ihre Pakete in den Wagen zu hieven oder nicht zustellbare Ware zurück zu bringen. Nach der ersten Anfrage an Dematic wurde den Projektverantwortlichen sehr schnell klar: Das ist ein grundsätzliches Problem, das zahlreiche Zulieferer aus verschiedenen Branchen betrifft – den Paketzusteller im Einzelhandel genauso wie den Lieferanten für Ersatzteile. Jarr erzählt, er sei anfangs regelrecht auf Feldforschung gegangen, habe auf der Straße mit Zustellern gesprochen: „Da stellte sich schnell heraus, die morgendlichen zwei Stunden Ladezeit finden Sie bei fast allen.“

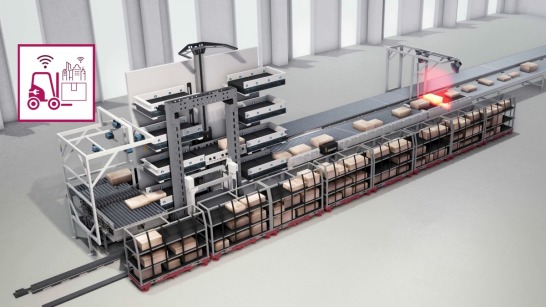

Die Lösung, die Dematic daraufhin entwickelte, trägt den Namen PackMyRide: ein automatisiertes System, das tatsächlich imstande ist, Pakete vom Band zu nehmen, und mit Hilfe von Algorithmen anschließend ein Regal möglichst dicht zu befüllen. Dazu konnte Dematic teilweise auf verschiedene Eigenentwicklungen zurückgreifen: „Beides ist ja Kernkompetenz von Dematic“, sagt Jarr: „Zum einen die 3D-Packalgorithmen, die auch noch berechnen können, welche Ware am besten auf welche gestapelt wird – und auch die automatisierte Anlage selbst.“ Die Herausforderung lag in diesem Fall allerdings darin, dass solche Systeme in Warenlagern meistens mit einer recht fest umrissenen Produktpalette arbeiten: Sie wissen sozusagen im Vorfeld, welche Produkte ihnen vor die Roboterfinger kommen. Bei Paketzustellern hingegen kann die Bandbreite schnell immens groß werden, und meistens ist sie recht zufällig. „Man kann die Daten nur begrenzt im Vorfeld bestimmen“, führt Jarr aus. Gewicht zum Beispiel wird von Paketzentren zwar standardmäßig erhoben – andere Daten wie Größe oder Stabilität nicht oder nur in unzureichender Güte oder zu spät im Prozess. „Also mussten wir der Anlage beibringen, selbst noch einmal nachzumessen.“

Die Branche sucht Optionen für die Zukunft

Anschließend musste das System noch lernen, wie es die Produkte tatsächlich greift und positioniert. Mit der Frage der besten Greiftechnik für Roboterarme beschäftigen sich heutzutage unzählige Ingenieure und Unternehmen. Wenig überraschend lautet die Antwort: Es kommt darauf an. Zum Beispiel, was genau gegriffen werden soll. „In diesem speziellen Fall war es aber auch eine Frage, wie wir das Paket am besten einsortieren“, sagt Jarr: „Stellen Sie sich einen großen Roboter-Greifarm vor, der ein zehn Zentimeter kleines Paket in ein handelsübliches Bücherregal einsortieren soll, und zwar in die offene Lücke neben einem größeren Paket.“ Der Greifer wäre dafür viel zu groß. Deswegen entschied sich Dematic bei PackMyRide für ein Konzept mit sehr dünnen Fingern, die in Form einer „flachen Hand“ Pakete auch in enge Öffnungen schieben können.

All das entstand auf dem sprichwörtlichen „leeren, weißen Blatt Papier“, wie Jarr es ausdrückt: „Wir sind mit fünfzig bis hundert verschiedenen Ideen gestartet und haben uns dann in Teams aufgeteilt, die eine Zeitlang im Wettbewerb zueinander gearbeitet haben“, erzählt er. Am Ende entstanden tatsächlich ein halbes Dutzend verschiedener Lösungen, deren Stärken gegeneinander abgewogen wurden, und übrig blieb jene Idee, die heute PackMyRide heißt.